O britador para mineração é uma ferramenta essencial para garantir a eficiência e produtividade nos processos de extração. Compreender como esse equipamento funciona e quais suas variações pode transformar suas operações. Neste artigo, abordaremos os tipos de britadores, suas aplicações e como escolher o modelo ideal para suas necessidades. Continue lendo para descobrir como otimizar seus investimentos na mineração.

Importância do britador para mineração

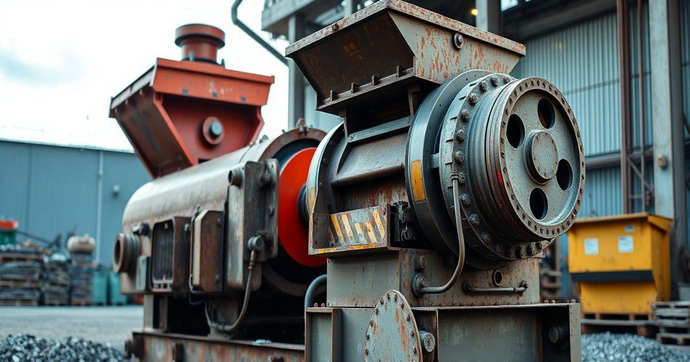

O britador para mineração desempenha um papel fundamental na indústria mineral, sendo um dos principais responsáveis pela preparação do mineral extraído. Sua função primária é reduzir o tamanho das rochas, facilitando o transporte, processamento e beneficiamento dos materiais. Essa etapa é crucial, pois o tamanho das partículas influencia diretamente a eficiência de todo o processo de extração.

Um britador bem selecionado e mantido pode aumentar significativamente a produtividade da operação mineral. Quando as rochas são devidamente fragmentadas, o consumo de energia para o processamento subsequente diminui, resultando em uma operação mais econômica. A escolha do equipamento correto ajuda a otimizar o fluxo de trabalho, o que é essencial, especialmente em grandes operações de mineração, onde o volume de material a ser processado é alto.

Outro aspecto importante é que o britador proporciona uma uniformidade no tamanho do material. Essa homogeneidade é vital, pois otimiza as próximas etapas do processamento, como a moagem e a separação. Materiais de tamanhos variados podem causar problemas nos equipamentos subsequentes, resultando em quebras, paradas e, muitas vezes, custos adicionais com manutenção. Portanto, o uso adequado de britadores é um investimento que se paga em eficiência e redução de custos operacionais.

A escolha do tipo adequado de britador também é um fator determinante. Existem várias opções disponíveis, incluindo britadores de mandíbulas, cônicos e de impacto, cada um projetado para atender necessidades específicas. A compreensão das características de cada tipo de britador e sua adequação ao material a ser processado é vital. Uma decisão baseada em análises objetivas e em reconhecimento das exigências da operação assegura que o equipamento funcione dentro dos parâmetros desejados.

Os britadores também têm um papel importante em garantir a qualidade do produto final. Em muitos casos, a pureza do material mineral extraído é crucial para o seu uso em indústrias subsequentes. Um britador que produz uma granulação inconsistente pode introduzir impurezas ou aumentar a presença de minerais indesejáveis, comprometendo a qualidade do produto final. Assim, a importância do britador vai além da mera redução de tamanho; ele é um componente essencial na garantia da qualidade do produto.

Além disso, em um mundo cada vez mais focado na sustentabilidade, o britador para mineração contribui para a minimização de impactos ambientais. Quando o material é reduzido a um tamanho adequado, o uso de água e energia no processo de beneficiamento diminui, resultando em operações mais ecológicas. Isso é particularmente importante para as operações que buscam atender a regulamentações ambientais mais rigorosas e ao mesmo tempo preservar os recursos naturais.

Outro fator que não pode ser ignorado é a segurança operacional. O uso de britadores bem projetados e bem mantidos diminui o risco de acidentes. Os equipamentos modernos geralmente vêm com uma variedade de recursos de segurança que ajudam a proteger os operadores e o pessoal de manutenção. A implementação de um programa de manutenção preventivo e preditivo é fundamental para garantir que o britador se mantenha em funcionamento e minimize as paradas inesperadas.

A interdependência entre os diferentes equipamentos na planta de mineração também merece atenção. O britador é apenas um componente em uma linha de processamento mineral. Equipamentos como Transportador de correia trabalham em conjunto com os britadores para mover o material ao longo do processo. A sinergia entre os diferentes componentes é essencial para uma operação eficiente e eficaz.

Em resumo, a importância do britador para mineração é clara e multifacetada. Este equipamento não apenas facilita a redução de tamanho dos materiais, mas também melhora a eficiência operacional, garante a qualidade do produto final, contribui para a sustentabilidade e promove a segurança no ambiente de trabalho. Assim, investir em britadores adequados e em manutenção periódica é uma estratégia inteligente para qualquer empresa do setor mineral que busque maximizar sua produtividade e reduzir seus custos operacionais.

Tipos de britadores utilizados na mineração

Os tipos de britadores utilizados na mineração variam conforme as necessidades específicas de cada operação. Cada tipo possui características particulares que permitem a aplicação em diferentes tipos de material e resultados desejados. Destacar essas diferenças é crucial para que as empresas mineradoras possam escolher o equipamento mais adequado para suas operações.

O britador de mandíbula é um dos tipos mais comuns encontrados na indústria de mineração. Projetado para partículas grandes e materiais duros, esse britador utiliza um mecanismo de compressão para fragmentar os materiais. O movimento de vai-e-vem da mandíbula móvel contra a fixa gera a redução do tamanho das rochas, tornando-o ideal para a primeira etapa do processo de britagem. Sua capacidade de lidar com rochas de dimensões consideráveis o torna uma escolha popular para a mineração de minerais preciosos e metálicos.

Outro tipo importante é o britador cônico, usado principalmente para materiais que requerem uma redução mais precisa do tamanho das partículas. Ele opera com um sistema de compressão, similar ao britador de mandíbula, mas apresenta uma forma cônica que permite uma moagem mais uniforme. O britador cônico é frequentemente usado em plantas de britagem secundária e terciária, sendo eficaz no processamento de materiais como minério de ferro, pedras calcárias e basaltos, oferecendo um produto final de alta qualidade.

Os britadores de impacto são outra categoria relevante, que se destaca pela capacidade de reduzir materiais por meio de impactos de alta velocidade. Existem dois tipos principais: o britador de impacto horizontal (HSI) e o britador de impacto vertical (VSI). O HSI é utilizado para o processamento de rochas e minérios frágeis, enquanto o VSI é ideal para fabricação de areia e produção de agregados com formatos mais refinados. Ambas as variantes são valorizadas pelo seu desempenho em pedreiras e na produção de agregados para a construção civil.

Além desses, existem os britadores de rolos, que operam com uma abordagem única, utilizando rolos para esmagar os materiais entre si. Este tipo de britador é mais frequentemente utilizado em aplicações onde se exige uma redução mais fina do tamanho das partículas, sendo especialmente útil em indústrias como a de cimento. Sua capacidade de tratar materiais que são mais difíceis de processar, como carvão e minério, faz com que ele seja um componente valioso em diversas operações de britagem.

Um outro tipo que merece destaque é o britador de martelo. Este equipamento utiliza martelos para impactar e fragmentar as rochas, tornando-o útil para a britagem de materiais mais moles e frágeis. É considerado um britador versátil, comumente utilizado em aplicações como reciclagem de materiais e processamento de resíduos. A adaptabilidade do britador de martelo o faz ideal para operações que lidam com diferentes tipos de materiais.

Ademais, a escolha do britador não deve ser feita apenas com base no tipo de mineral que está sendo extraído, mas também levando em consideração fatores como a Transportador de correia tubular que será utilizado na movimentação dos materiais. A eficiência da planta é influenciada não apenas pela escolha do britador, mas pela integração de todos os equipamentos da linha de produção. Por exemplo, um transportador mal dimensionado pode causar gargalos, afetando o desempenho de um britador de alta capacidade.

Cada tipo de britador apresenta vantagens e desvantagens que devem ser ponderadas em relação ao material a ser processado e aos objetivos de produção da operação. Por exemplo, se o foco é uma operação em larga escala, britadores de mandíbula ou cônicos podem ser mais apropriados devido à sua capacidade de lidar com grandes volumes de material. Por outro lado, em casos onde a qualidade do agregado é primordial, um britador de impacto pode ser a melhor escolha.

Além disso, a manutenção e as necessidades de operação de cada tipo de britador também variam. É fundamental considerar o custo total de propriedade, que inclui não apenas o preço de aquisição, mas também a frequência e o custo de manutenção. Escolhas acertadas nessa área podem resultar em economias significativas ao longo do ciclo de vida do equipamento.

Em suma, a seleção do britador deve ser considerada uma decisão estratégica dentro da operação de mineração. Conhecer as opções disponíveis e compreender as características de cada tipo permite que as empresas tomem decisões informadas, maximizando a eficiência e otimização do processo de extração. A escolha correta não só melhora a produção, mas também garante a viabilidade econômica e sustentabilidade de longo prazo na atividade mineradora.

Critérios para escolher um britador ideal

A escolha do britador ideal é uma decisão estratégica que pode impactar diretamente a eficiência e a rentabilidade de uma operação de mineração. Existem vários critérios a serem considerados ao selecionar o britador mais adequado, e compreender cada um deles é fundamental para maximizar a produção e minimizar custos operacionais.

Um dos primeiros critérios a se avaliar é a natureza do material a ser britado. Diferentes tipos de britador são projetados para lidar com variados tipos de rochas e minérios. Por exemplo, materiais mais duros e abrasivos podem exigir um britador cônico, que é capaz de oferecer uma britagem mais fina e uniforme. Por outro lado, materiais mais macios podem ser processados com um britador de impacto ou um britador de mandíbula. Entender as características do material, como dureza, umidade e tamanho, é essencial para determinar o tipo de britador que será mais eficiente.

Outro critério significativo é a capacidade de produção. Cada modelo de britador tem uma capacidade específica de britagem, que é mensurada em toneladas por hora. Avaliar o volume de material que precisa ser processado diariamente ajudará a escolher um equipamento que não só atenda à demanda, mas que também opere dentro de um intervalo eficaz, evitando sobrecargas e paradas de manutenção indesejadas. O ideal é buscar um britador que ofereça um balanço entre capacidade e eficiência, garantindo que a produção não fique comprometida.

A granulação desejada do material final também deve ser ponderada. Dependendo do uso final do produto, pode ser necessário um tamanho específico das partículas. Britadores de impacto, por exemplo, são típicos para a produção de agregados e areia fina, enquanto britadores de mandíbula podem ser mais adequados para a britagem de materiais maiores. É recomendável que a empresa tenha em mente as especificações de tamanho mais frequentes, para assegurar que o britador selecionado esteja alinhado com essas demandas.

Além disso, a disponibilidade de peças de reposição e assistência técnica é um aspecto crucial. Equipamentos de mineração precisam operar em regimes contínuos, e qualquer parada inesperada pode resultar em perdas financeiras significativas. Portanto, optar por marcas e modelos que possuem um bom suporte técnico e fácil acesso a componentes de reposição é uma decisão prudente. É vital pesquisar a reputação do fabricante e a disponibilidade de peças no mercado.

O custo total de propriedade deve ser considerado durante a escolha do britador ideal. Existem muitos fatores que contribuem para isso, incluindo o preço inicial do equipamento, o custo com energia, a frequência de manutenção e as despesas relacionadas às operações. É comum que o custo de aquisição de um equipamento de alta qualidade seja maior, mas esses gastos podem ser compensados pela durabilidade e menor necessidade de manutenção ao longo do tempo. Para garantir uma escolha orçamentária equilibrada, compense o Britador de mandíbula preço com a eficiência e a vida útil do equipamento.

A integridade estrutural e a segurança do britador também são fundamentais. Equipamentos apropriados devem cumprir com regulamentações de segurança e ser projetados para proteger os operadores e a equipe de manutenção. Analisar as características de segurança de cada modelo ajuda a prevenir acidentes e garante um ambiente de trabalho mais seguro. Novas tecnologias têm sido integradas aos britadores, como sistemas de monitoramento e desligamento automático, que proporcionam um nível de segurança adicional.

Considerar o espaço disponível na planta também é importante. O tamanho e o layout do britador devem ser compatíveis com a planta de operação. Um britador muito grande pode causar problemas de espaço e movimentação de equipamentos, dificultando a eficiência do fluxo de trabalho. As plantas de mineração modernas estão desenhadas para serem otimizadas, e a escolha do britador deve respeitar esse princípio.

Por fim, as tendências tecnológicas também merecem atenção. A evolução dos equipamentos de mineração traz novas soluções que podem melhorar o desempenho, a eficiência energética e a sustentabilidade. Investir em tecnologias mais recentes pode não apenas aperfeiçoar a operação, mas também reduzir a pegada ambiental, algo que vem se tornando cada vez mais relevante em um mercado que busca seguir regras ambientais rígidas.

Em resumo, a escolha do britador ideal depende de uma análise abrangente e criteriosa de diversos fatores. Ao considerar as características do material, a capacidade e a eficiência do equipamento, o custo total de propriedade, o suporte técnico, a segurança, o espaço disponível e as inovações tecnológicas, as empresas podem tomar decisões mais informadas e garantir a viabilidade e o sucesso de suas operações de mineração. Equipamentos adequadamente escolhidos podem levar a um aumento significativo na produtividade e na sustentabilidade da atividade mineradora.

Manutenção e cuidados com o britador

A manutenção e os cuidados adequados com o britador são essenciais para garantir a eficiência, a durabilidade e a segurança do equipamento. Um britador que recebe a atenção correta não apenas opera de maneira mais eficiente, mas também contribui para a redução de custos operacionais a longo prazo. Isso se reflete na minimização de quebras inesperadas e paradas não programadas, que podem afetar a produtividade da operação de mineração.

O primeiro passo para uma manutenção eficaz é entender a importância dos planos de manutenção preventiva. A manutenção preventiva é um conjunto de ações programadas que visa evitar falhas e prolongar a vida útil do britador. Isso envolve inspeções regulares para verificar o desgaste de componentes, como mandíbulas, cones e outros sistemas mecânicos. Além disso, a troca de peças desgastadas e lubrificação dos componentes móveis deve ser realizada com frequência, seguindo as recomendações do fabricante.

Outra atenção deve ser dada ao sistema de lubrificação. O funcionamento do britador depende de um sistema de lubrificação eficaz para evitar o atrito excessivo entre as peças móveis, que pode levar ao desgaste prematuro. Existem diferentes sistemas de lubrificação, como os manuais e automáticos. É essencial seguir as diretrizes do fabricante quanto ao tipo e à frequência de aplicação do lubrificante. A supervisão regular do nível de óleo garantirá que o britador opere nas condições ideais.

Além da lubrificação, a verificação de alinhamento é uma parte crítica da manutenção. Um britador desajustado pode operar fora das especificações e resultar em um desempenho ineficiente, aumentando o desgaste das peças. Realizar ajustes regulares e verificação do alinhamento pode não apenas prolongar a vida útil do equipamento, mas também melhorar sua eficiência. Durante a operação, é recomendável monitorar vibrações e ruídos, pois isso pode indicar que o britador está operando fora de seu alinhamento adequado.

A limpeza do britador também não deve ser negligenciada. O acúmulo de materiais ao redor do equipamento pode causar obstruções e afetar o desempenho do britador. Além disso, os materiais acumulados podem interagir com as partes móveis, resultando em desgaste e problemas operacionais. Portanto, estabelecer um cronograma de limpeza regular, removendo poeira, detritos e outros resíduos, é fundamental. Isso garante que o equipamento funcione corretamente e que a área ao redor do britador permaneça segura para os operadores.

O treinamento da equipe que opera e mantém o britador é um elemento chave para o sucesso da manutenção. Conhecimento adequado sobre o funcionamento do britador e os procedimentos de manutenção são fundamentais para garantir um desempenho ideal. A equipe deve ser treinada nas melhores práticas, manuseio de ferramentas, e na identificação de sinais de problemas. A formação contínua mantém a equipe atualizada sobre as novas tecnologias e procedimentos de manutenção, melhorando a eficiência e a segurança da operação.

Além disso, é importante realizar inspeções regulares com um técnico especializado. Essas inspeções podem incluir verificações em profundidade que não apenas analisam as condições operacionais do britador, mas também avaliam o sistema hidráulico, elétrico e mecânico. Um técnico pode detectar problemas potenciais que não seriam percebidos durante as inspeções diárias. Um programa de manutenção de longo prazo deve incluir a programação de inspeções profundas periodicamente, garantindo que o britador permaneça em ótimas condições.

A interação entre o britador e outros equipamentos no processo de britagem, como a Peneira Vibratória Inclinada, também deve ser considerada. Uma falha no britador pode ter um efeito dominó sobre toda a planta de mineração. Portanto, a comunicação entre as equipes de operação e de manutenção é vital para monitorar o desempenho de todos os equipamentos, garantindo que tudo funcione em harmonia.

Ademais, estabelecer um registro detalhado de manutenção é uma prática recomendada. Esse registro deve incluir todas as atividades realizadas, como trocas de peças, ajustes e manutenção preventiva. Manter um histórico pode ajudar a identificar padrões que levam a falhas recorrentes e, assim, facilitar a implementação de medidas corretivas antes que problemas maiores ocorram.

Finalmente, sempre que um britador apresenta sinais de falha, é importante agir prontamente. Ignorar sinais de problemas pode resultar em danos maiores e, consequentemente, custosos. Se ocorrerem quebras ou dificuldades operacionais, a produção deve ser interrompida para que uma avaliação completa seja realizada. O uso de sensores modernos para monitoramento em tempo real pode ser uma excelente opção para detectar problemas antes que se tornem críticos.

Em resumo, a manutenção e os cuidados com o britador são de extrema importância para garantir uma operação eficiente e segura na mineração. Com práticas adequadas de manutenção preventiva, treinamento eficaz da equipe, monitoramento constante e documentação, é possível maximizar a vida útil do equipamento, minimizar custos e garantir uma produção contínua e eficiente. A atenção minuciosa aos detalhes na manutenção pode ser o diferencial para o sucesso de qualquer operação de mineração.

Benefícios do britador para eficiência operacional

O britador desempenha um papel crucial na eficiência operacional das atividades de mineração. Ele não apenas transforma rochas e minérios em partículas menores, mas também otimiza todo o processo de extração. A escolha correta do britador pode resultar em diversas vantagens que aumentam a produtividade e reduzem custos. A seguir, exploraremos os principais benefícios que o britador oferece à eficiência operacional.

Um dos primeiros benefícios do britador é a redução de custos operacionais. O uso de um britador de alta eficiência pode levar a uma diminuição significativa no consumo de energia. Conforme pequenos pedaços de rocha são produzidos, o consumo energético para processá-los em etapas subsequentes da planta de beneficiamento é reduzido. Máquinas que utilizam energia de maneira eficiente impactam positivamente o custo total da operação, uma vez que a eletricidade é um dos principais componentes das despesas operacionais em qualquer planta de mineração.

Outra vantagem é a melhoria na qualidade do produto final. O britador não apenas reduz o tamanho do material, mas também pode ajudar a garantir uma uniformidade nas partículas. Essa homogeneidade é essencial para facilitar as etapas posteriores, como moagem e separação. Materiais de tamanhos variados podem causar problemas em equipamentos de processamento a montante, resultando em quebras, paradas e custos adicionais inesperados. Portanto, um britador que produz partículas de tamanho uniforme pode aumentar a eficiência de toda a planta.

O britador também aumenta a produtividade da operação. Um equipamento bem dimensionado e projetado pode lidar com grandes volumes de material e realizar o trabalho de maneira eficaz e rápida. Isso significa que as equipes podem extrair e processar mais material em um período de tempo menor. Com um britador adequado, o tempo de inatividade é minimizado, permitindo um fluxo contínuo de operações. Isso é crucial em cenários de alta demanda, onde cada minuto conta para atender às metas de produção.

A sustentabilidade é outro aspecto a ser destacado. Com a crescente preocupação com as práticas sustentáveis, o uso de britadores de alta eficiência tem um impacto direto na redução da pegada ambiental da mineração. Britadores modernos são projetados com tecnologias que permitem a utilização eficiente de recursos. Isso resulta não apenas em menor consumo de energia, mas também em menos desperdício, pois minimizam a quantidade de material que precisa ser descartada. A eficiência no uso de recursos naturais é uma necessidade imperativa no cenário ambiental atual.

Além disso, um britador moderno pode ajudar a melhorar a segurança operacional. Britadores que apresentam tecnologias avançadas frequentemente incluem recursos de segurança que protegem os operadores e a equipe de manutenção. Essas tecnologias podem incluir monitoramento em tempo real e sistemas de desligamento automático, que garantem que o equipamento não opere em condições potencialmente perigosas. Com um ambiente de trabalho mais seguro, as empresas podem evitar acidentes e reduzir os custos associados a lesões e interrupções.

A flexibilidade operacional é outro benefício significativo proporcionado pelos britadores. Existem diferentes tipos de britadores disponíveis no mercado, cada um projetado para lidar com variantes de materiais. Isso permite que as empresas adaptem suas operações a diferentes tipos de minerais e exigências de produção. Essa flexibilidade é valiosa, especialmente para mineradoras que podem estar enfrentando variações nas condições de mercado e na demanda por produtos específicos.

Os britadores também promovem uma facilidade de integração com outras máquinas na planta de mineração. O bom desempenho de um britador pode afetar positivamente a eficiência de outros equipamentos, como peneiras e transportadores. Quando todos os componentes da linha de produção trabalham juntos de maneira eficaz, a eficiência operacional geral aumenta. Assim, a escolha de um britador que não só se destaca em seu desempenho, mas também se integra bem com os outros equipamentos é essencial para otimizar a operação.

Outro benefício a ser considerado é a redução do tempo de inatividade. Britadores que requerem menos manutenção e são mais confiáveis ajudam a garantir que a operação permaneça em funcionamento. O tempo perdido com manutenção e reparos é um fator crítico que afeta a eficiência. Investir em britadores de alta qualidade, que demandem menos intervenções corretivas, permite que as equipes se concentrem em outras tarefas e melhorem a produtividade global da planta.

Finalmente, a inovação tecnológica nos britadores modernos oferece melhorias significativas na eficiência operacional. Equipamentos que incorporam novas tecnologias e recursos inteligentes não apenas aumentam a produtividade, mas também possibilitam um melhor controle de processos. A automatização e a digitalização estão se tornando cada vez mais comuns na mineração, e os britadores que integram esses recursos se destacam por proporcionar uma gestão e monitoramento mais eficazes.

Em resumo, os benefícios do britador para a eficiência operacional são amplos e variados. Desde a redução de custos até a melhoria na qualidade do produto, passando pela flexibilidade operacional e pela segurança, é evidente que a escolha e manutenção de um britador adequado podem influenciar decisivamente os resultados de uma operação de mineração. Em um setor em constante evolução, onde a competitividade é alta, investir em britadores eficientes é um caminho estratégico para garantir o sucesso a longo prazo.

Impacto ambiental do uso de britadores na mineração

O uso de britadores na mineração desempenha um papel indispensável na extração e processamento de recursos minerais; no entanto, a sua operação vem acompanhada de significativos impactos ambientais. À medida que a indústria da mineração continua a crescer, a compreensão dos efeitos ambientais associados ao uso de britadores torna-se fundamental para desenvolver práticas sustentáveis que minimizem danos ao meio ambiente.

Um dos principais impactos ambientais do uso de britadores está relacionado à emissão de poeira. Durante o processo de britagem, as partículas finas são geradas, levantando poeira que pode ser levada pelo vento. Essa poeira pode contaminar o ar, afetando a saúde de trabalhadores e comunidades locais e exacerbando problemas respiratórios. Além disso, a poeira depositada sobre a vegetação pode prejudicar o fotossíntese e, assim, impactar a biodiversidade local, uma vez que as plantas são essenciais para a sobrevivência de diversas espécies.

Outro efeito importante é a geração de ruído. Britadores operam em níveis de decibéis que podem ser prejudiciais tanto para os trabalhadores quanto para a fauna local. O ruído excessivo pode desencadear estresse em animais, forçando-os a se afastar de seus habitats naturais. Para os trabalhadores, a exposição contínua ao ruído pode levar a problemas auditivos e outras questões de saúde. Portanto, é essencial implementar medidas de controle de som, como barreiras acústicas e práticas de mitigação, para proteger tanto a saúde humana quanto a vida selvagem.

A destruição de habitat também é uma preocupação significativa decorrente do uso de britadores na mineração. A extração de minérios frequentemente resulta na remoção de grandes áreas de vegetação e solo, o que leva à perda de habitat para várias espécies. Com a degradação desses habitats, a biodiversidade da região pode sofrer, resultando na extinção local de espécies e na fragilização do ecossistema. Além disso, a erosão do solo aumentada pode intensificar a sedimentação em corpos d'água próximos, afetando a qualidade da água e a saúde aquática.

O consumo de água na mineração também merece destaque, pois é uma preocupação crucial para o meio ambiente. Muitas operações de britagem necessitam de água para controlar a poeira e para os processos de separação de materiais. A exploração excessiva de recursos hídricos pode prejudicar ecossistemas aquáticos, reduzindo a disponibilidade de água para a flora e fauna locais, além de impactar o abastecimento de água para as comunidades nas proximidades. Portanto, a gestão eficiente do uso da água é uma prioridade nas operações de mineração.

A contaminação do solo e da água é outro efeito ambiental associado ao uso de britadores. Com a extração e o processamento de minérios, existe o risco de vazamento de substâncias tóxicas nos solos e corpos d'água. Produtos químicos usados nos processos de extração podem infiltrar-se e contaminar os recursos hídricos, afetando não apenas a vida aquática, mas também o abastecimento de água potável para as comunidades. Medidas rigorosas de controle e monitoramento são essenciais para prevenir a contaminação, assegurando que os processos de mineração sejam realizados de forma responsável.

A implementação de práticas de recuperação de áreas degradadas é uma medida importante que pode ajudar a mitigar os impactos ambientais do uso de britadores na mineração. Após a conclusão da extração, é crucial restaurar a vegetação nativa e o solo na área afetada. Isso não só ajuda a reestabelecer o habitat natural, mas também contribui para a recuperação da biodiversidade local. Programas de reabilitação ambiental são estratégias que podem ajudar a promover a sustentabilidade nas operações de mineração.

A tecnologia também desempenha um papel vital na redução dos impactos ambientais. A evolução dos britadores modernos, que implementam sistemas mais eficientes e sustentáveis, pode ajudar a mitigar os danos causados pela mineração. Equipamentos projetados para operar com menor consumo de energia, reduzir a emissão de partículas e minimizar a geração de resíduos representam uma alternativa mais sustentável. Além disso, práticas de monitoramento em tempo real, como sensores de poeira e sistemas de controle de emissões, podem ser utilizadas para avaliar e minimizar os impactos ambientais durante a operação do britador.

Finalmente, a conscientização e o envolvimento da comunidade são cruciais para garantir um equilíbrio entre a mineração e a proteção ambiental. Engajar as comunidades locais nas decisões sobre práticas de mineração e seus impactos é fundamental para construir uma operação mais responsável. A transparência nas operações e o diálogo aberto com as partes interessadas podem levar a soluções que beneficiem tanto a mineradora quanto as comunidades que vivem ao seu redor.

Em suma, o uso de britadores na mineração traz impactos ambientais significativos que devem ser cuidadosamente gerenciados. Desde a contaminação do solo e da água até a emissão de poeira e ruído, os efeitos são amplos e complexos. No entanto, com prática responsável, tecnologia moderna e um compromisso com a sustentabilidade, é possível mitigar muitos desses impactos, promovendo um ambiente de operação que protege tanto os recursos naturais quanto as comunidades locais.

Inovações tecnológicas em britadores para mineração

As inovações tecnológicas têm revolucionado a indústrias de mineração, oferecendo soluções que aumentam a eficiência, a segurança e a sustentabilidade das operações. Os britadores, peças fundamentais no processo de britagem e redução de tamanho dos materiais, também foram impactados por esse avanço tecnológico. As novas funcionalidades e designs aprimorados têm proporcionado oportunidades para melhorar não apenas a produtividade, mas também a qualidade do produto final. A seguir, exploraremos algumas das principais inovações tecnológicas em britadores para mineração.

Uma das inovações mais significativas é a integração de tecnologias de automação e controle inteligente nos britadores. Equipamentos modernos agora incluem sistemas de controle automatizados que monitoram continuamente o desempenho do britador em tempo real. Isso permite ajustes automáticos nas configurações do equipamento para otimizar a operação, reduzir o desperdício e minimizar o consumo de energia. Os operadores podem receber atualizações instantâneas sobre o status do britador, facilitando a identificação de problemas antes que eles se tornem críticos.

Outro avanço notável é a utilização de sensores e dispositivos de monitoramento. Sensores estão sendo incorporados em britadores para medir parâmetros como vibração, temperatura e pressão hidráulica. Essas informações são valiosas para prevenir falhas e melhorar práticas de manutenção. Ao prever a necessidade de manutenção antes que ocorra uma quebra, as empresas podem evitar paradas inesperadas e custos associados. Isso se traduz em maior disponibilidade do equipamento e uma operação mais eficiente.

Os materiais e revestimentos avançados também têm sido parte das inovações nos britadores. As novas ligas e compostos usados na construção dos britadores aumentam a resistência ao desgaste, permitindo que os equipamentos operem de maneira eficaz por períodos mais longos antes da necessidade de manutenção ou substituição de componentes. Isso não apenas melhora a durabilidade dos britadores, mas também resulta em um menor custo total de propriedade ao longo do ciclo de vida do equipamento.

A eficiência energética é uma preocupação crescente na mineração, e os britadores modernos estão sendo projetados para atender a essa demanda. As inovações visam reduzir o consumo de energia sem comprometer o desempenho. Por exemplo, britadores que utilizam tecnologia híbrida combinam diferentes métodos de britagem, proporcionando uma redução no consumo energético. Esses britadores não apenas ajudam a diminuir a pegada de carbono das operações, mas também resultam em economia de custos operacionais a longo prazo.

A busca por soluções mais sustentáveis no processo de britagem também impulsionou o desenvolvimento de technologies que reduzem o desperdício de material. As novas configurações de britadores são projetadas para maximizar a recuperação de material valioso, diminuindo a quantidade de rejeitos. As inovações que promovem a separação eficiente de minérios e a redução da produção de resíduos são benéficas tanto para a eficiência operacional quanto para a responsabilidade ambiental da operação.

Além disso, o conceito de modularidade tem ganhado destaque. Britadores modulares permitem uma maior flexibilidade nas operações. Esses sistemas são projetados para serem facilmente transportados e montados em diferentes locais, permitindo que as empresas atendam a diferentes necessidades criadas pelas variações na demanda ou condições do local. Isso não apenas facilita as operações, como também aporta uma solução econômica para empresas que operam em várias minas ou locais.

As inovações também estão voltadas para a interface e usabilidade. Os britadores modernos frequentemente incluem interfaces digitais que permitem um controle mais intuitivo e fácil fluxo de informações. Isso melhora a experiência do operador, tornando a operação mais eficiente e reduzindo os riscos de erro humano. Além disso, o treinamento de novos operadores é facilitado quando a tecnologia é acessível e fácil de entender.

Outra tendência emergente é a utilização de energias renováveis nas operações de britagem. A adoção de fontes alternativas de energia, como solar e eólica, para alimentar britadores e outros equipamentos, tem se mostrado uma estratégia eficaz para reduzir a dependência de combustíveis fósseis e minimizar os impactos ambientais. Essas inovações também podem levar a uma redução considerável nas contas de energia, promovendo uma operação mais econômica e responsável.

Por último, a integração de dados e Big Data está se tornando cada vez mais comum. O uso de análises avançadas de dados pode ajudar as empresas a tomar decisões mais informadas sobre suas operações de britagem. Compreender padrões de desempenho, custos operacionais e consumo de recursos permite que as mineradoras façam ajustes estratégicos para melhorar a eficiência. Isso não só maximiza a produtividade, mas também proporciona uma visão valiosa sobre a sustentabilidade das operações.

Em resumo, as inovações tecnológicas em britadores para mineração têm transformado a forma como as operações são realizadas. Desde automação de processos até novas abordagens de eficiência energética, as inovações não apenas melhoram a produtividade, mas também promovem práticas mais sustentáveis e responsivas. À medida que a indústria continua a evoluir, a adoção de tecnologias emergentes será crucial para garantir que as operações de mineração permaneçam competitivas, seguras e ambientalmente responsáveis.

Custos e retorno sobre investimento em britadores

Ao considerar a aquisição de um britador, é fundamental que as empresas mineradoras avaliem não apenas o custo inicial do equipamento, mas também o retorno sobre investimento (ROI) que ele pode proporcionar ao longo do tempo. O ROI em britadores pode ser influenciado por diversos fatores, incluindo eficiência, custos operacionais e manutenção. Neste artigo, vamos explorar os custos associados aos britadores e como calcular o retorno sobre investimento para tomar decisões mais informadas e estratégicas.

O custo inicial é, muitas vezes, o primeiro aspecto a ser considerado ao adquirir um britador. Isso inclui o preço de compra, transporte, instalação e quaisquer modificações necessárias na planta para acomodar o novo equipamento. Os preços dos britadores podem variar significativamente com base em fatores como tipo, capacidade e tecnologia utilizada. A escolha do britador certo deve levar em conta não apenas o custo, mas também as necessidades operacionais específicas da empresa. Por exemplo, investir em um britador de alta qualidade com tecnologia avançada pode resultar em custos mais altos inicialmente, mas com potencial para proporcionar economias nas etapas seguintes.

Além do custo inicial, é essencial considerar os custos operacionais. Isso inclui gastos com energia, mão de obra, manutenção e peças de reposição. O consumo de energia de um britador pode ser significativo, especialmente em operações de grande escala. Um britador eficiente energeticamente pode reduzir substancialmente os custos operacionais ao longo do tempo. A manutenção do equipamento também deve ser considerada, pois britadores que requerem manutenção frequente podem reduzir a eficiência e aumentar os custos. É vital optar por equipamentos que apresentem um bom histórico de confiabilidade e demanda mínima por manutenção.

Em relação ao custo de manutenção, os britadores mais modernos são projetados com materiais de alta resistência, o que reduz a frequência de troca de peças e, consequentemente, os custos. Um planejamento adequado de manutenção pode ajudar a maximizar o tempo de operação e minimizar as interrupções necessárias. É fundamental ter um sistema eficiente de monitoramento e manutenção preventiva, que ajude a evitar quebras não programadas e, portanto, custos adicionais.

Outro aspecto a ser considerado são os custos de treinamento da equipe que irá operar e manter o britador. A aplicação de tecnologia avançada nos britadores implica a necessidade de treinar os operadores para que utilizem o equipamento de forma segura e eficaz. Um bom treinamento pode aumentar a eficiência da operação e é um investimento que deve ser contabilizado ao calcular o ROI.

A relação entre custos e retorno é frequentemente expressa em termos de retorno sobre investimento (ROI). O cálculo do ROI envolve avaliar o lucro gerado pelo equipamento em comparação com os custos totais associados a ele. Para calcular o ROI, é possível usar a seguinte fórmula: ROI = (Lucro - Custo do Investimento) / Custo do Investimento x 100%.

Por exemplo, se um britador gera um aumento na produção que resulta em um lucro adicional de R$ 200.000, e o custo total do investimento (compra, instalação e treinamento) foi de R$ 150.000, o ROI seria calculado da seguinte forma:

ROI = (200.000 - 150.000) / 150.000 x 100% = 33,33%.

Um ROI positivo indica que o investimento foi rentável, enquanto um ROI negativo sugere que os custos superaram os lucros. estabelecer metas claras e mensuráveis para o retorno esperado é uma prática recomendada ao decidir sobre a compra de um britador.

Além disso, ao calcular o retorno sobre investimento em britadores, é importante considerar fatores intangíveis, como a melhoria na qualidade do produto final e a eficiência operacional. Um britador que aumenta a homogeneidade e a qualidade dos materiais pode trazer valor adicional que nem sempre é quantificável em números. A satisfação do cliente pode aumentar, assim como a reputação da empresa no mercado, o que pode se traduzir em outros benefícios financeiros a longo prazo.

Outro aspecto a ser considerado é o tempo de payback, que é o período necessário para que o investimento inicial se pague através dos retornos gerados. O tempo de payback pode variar dependendo da eficiência do britador, da demanda do mercado e dos custos associados. Um equipamento que apresenta um retorno rápido pode ser mais atraente para as empresas que desejam ver resultados em um curto espaço de tempo.

A análise de mercado é igualmente importante. O contexto econômico e a demanda por produtos de mineração podem influenciar o retorno sobre investimento. Se a demanda por um determinado mineral ou agregado está em alta, a capacidade de um britador eficiente pode gerar retornos significativos mais rapidamente. Portanto, a análise de tendências do mercado pode ajudar a justificar o investimento no equipamento adequado no momento certo.

Em resumo, ao considerar a aquisição de um britador, é essencial avaliar os custos e o retorno sobre investimento. O custo inicial, os custos operacionais, os custos de manutenção, e o treinamento da equipe são todos fatores que impactam a análise do ROI. Equipamentos modernos que trazem mais eficiência e menor custo de operação tendem a proporcionar retornos mais favoráveis. Somente com uma análise detalhada e cuidadosa é que as mineradoras poderão tomar decisões informadas e maximizar os benefícios de seus investimentos em britadores.

Em conclusão, o britador para mineração é fundamental para qualquer operação que busca maximizar a eficiência e a produtividade na extração de recursos minerais. Desde a escolha do tipo adequado de britador até a manutenção e cuidado com o equipamento, cada etapa do processo impacta diretamente os resultados da mineração. Além de contribuírem para a qualidade do produto final, as inovações tecnológicas e a análise detalhada dos custos e retorno sobre investimento garantem que as empresas não apenas se mantenham competitivas, mas também promovam a sustentabilidade em suas operações. Portanto, compreender as variações e aplicações dos britadores é essencial para otimizar os investimentos e assegurar o sucesso a longo prazo na indústria de mineração.

Gostou? compartilhe!